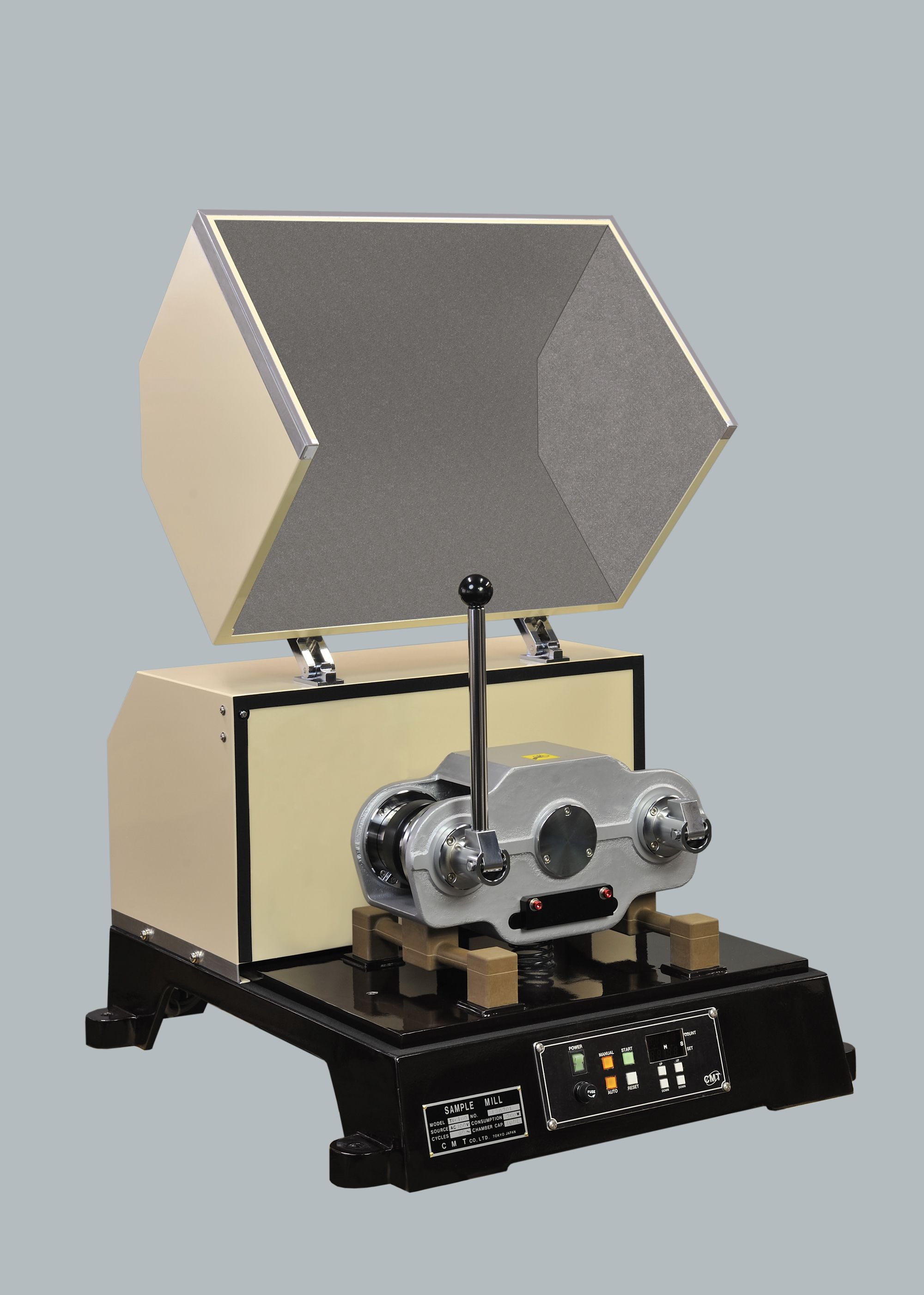

前回は「試料粉砕機のメンテナンス」についてご紹介しましたが、今回は粉砕する試料の種類によって変わる最適条件についてお話しします。

「同じ機械だから、同じ設定で大丈夫」と思われがちですが、実は素材ごとの特性を無視すると、

粉砕時間が無駄に長くなる

粒度のバラつきが大きくなる

摩耗やコンタミ(異物混入)のリスクが高まる

…といった問題が起こりやすくなります。

■ 1. 金属粉を粉砕する場合

金属粉は硬度が高く、延性(のびやすさ)を持つため、粒子同士がつぶれ合い、塊になりやすい傾向があります。最適条件をつくるためには…

短時間・複数回に分ける粉砕で発熱を抑える

容器・ボール材質を試料の金属に近づけてコンタミ低減

ふるい分けは粉砕後すぐに実施し、凝集を防止

※硬質金属(タングステンカーバイドなど)は特に容器摩耗に注意。

■ 2. 有機物(植物・食品・樹脂など)の場合

有機物は柔らかく、熱に弱いため、摩擦熱や衝撃熱で変色や成分変化が起こりやすいのが特徴です。低回転・長時間より、高回転・短時間の方が品質保持しやすい

冷却粉砕(液体窒素・氷冷)で熱劣化を防止

樹脂系は柔らかくなりやすいので室温管理が重要

■ 3. セラミックスや鉱物の場合

セラミックスや鉱物は非常に硬く、脆いため、粉砕効率は高いものの、容器やボールへの摩耗負荷も大きくなります。容器材質はアルミナやジルコニアなど耐摩耗性の高いものを推奨

長時間粉砕は粒子の微粉化を進めるが、摩耗粉も増えるためバランスが重要

摩耗粉が問題になる場合は粉砕後のふるい分けや洗浄工程を追加

■ まとめ:素材に合わせた「条件設定」が長寿命と精度の鍵

| 試料タイプ | 主な注意点 | 推奨対策 |

| 金属粉 | 発熱・凝集 | 短時間粉砕+材質マッチ |

| 有機物 | 熱変性 | 冷却・短時間 |

| セラミックス | 容器摩耗 | 耐摩耗性材使用+時間調整 |

同じ試料粉砕機でも、粉砕条件の最適化で寿命・精度・作業効率が大きく変わります。

弊社では、試料特性に合わせた条件設定のご相談やテスト粉砕サービスも行っていますので、ぜひお気軽にご活用ください。

お気軽にお問い合わせください!!

📌 次回予告

「粉砕容器材質の選び方 ― アルミナ・ジルコニア・タングステンカーバイドの特性比較」

株式会社シー・エム・ティ

― 分析の“前”を支える技術 ―